El proceso de moldeado en piezas y juntas de estanqueidad generalmente implica los siguientes pasos:

- Diseño de la pieza o junta: Se crea un diseño de la pieza o junta de caucho utilizando software de diseño asistido por computadora (CAD) o dibujos técnicos.

- Fabricación del molde: Se crea un molde a partir del diseño de la pieza o junta utilizando una variedad de técnicas, como fresado, mecanizado CNC, electroerosión, entre otros.

- Preparación de la mezcla de caucho: Se prepara una mezcla de caucho específica para las características de la pieza o junta que se va a fabricar.

- Moldeo de la pieza o junta: La mezcla de caucho se inyecta en el molde y se somete a calor y presión para moldear la pieza o junta en la forma deseada.

- Curado: La pieza o junta moldeada se cura para que el caucho adquiera sus propiedades finales de elasticidad, resistencia y durabilidad.

- Acabado: La pieza o junta se recorta, se lija y se pule para eliminar cualquier imperfección y lograr una superficie lisa y uniforme.

- Inspección: La pieza o junta se somete a una inspección visual y de calidad para asegurar que cumpla con las especificaciones de diseño y las normas de calidad.

Existen varios métodos de moldeo para hacer juntas de estanqueidad, en Vargort utilizamos esa el métodos de moldeo para fabricar juntas de estanqueidad personalizadas, seleccionando el método adecuado en función de los requisitos de diseño y los materiales utilizados en cada proyecto.

Los procesos de cada uno pueden ser muy extensos de explicar, pero vamos a intentar resumir el proceso de los moldeos más comunes para realizar productos de estanqueidad.

Cada técnica de moldeo tiene sus propias ventajas y desventajas, y la elección de la técnica adecuada dependerá de las características específicas de la pieza o junta que se va a fabricar y los requisitos del cliente en términos de cantidad, calidad y costo de producción.

A continuación, describimos algunas de las técnicas de moldeo más comunes en la producción de juntas de estanqueidad:

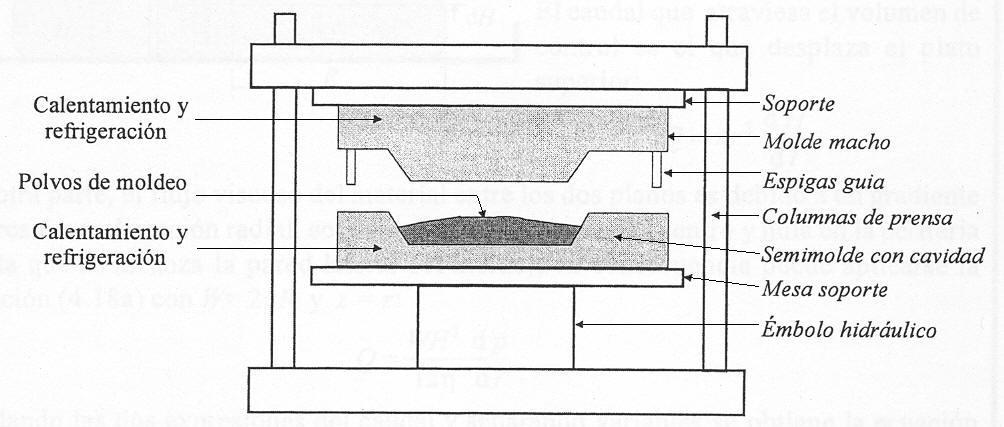

Moldeo por compresión: Este método implica la colocación del material de la junta (generalmente una lámina o un material moldeable) entre dos moldes y la aplicación de presión para comprimir el material y formar la junta.

El molde se calienta a una temperatura adecuada que depende del material utilizado y del diseño del producto final deseado. Por lo general, se utilizan temperaturas que se encuentran por encima del punto de reblandecimiento del material, pero por debajo de su temperatura de deterioro o degradación. El calentamiento puede realizarse mediante diversos métodos, como calentamiento eléctrico, calentamiento por vapor, calentamiento por agua caliente, entre otros.

Una vez que el molde está caliente y el material se ha colocado en su interior, se aplica presión para comprimir el material en la forma del molde. La combinación de la presión aplicada y el calor del molde permite que el material fluya y se adapte a los detalles del molde, creando la forma deseada del producto de estanqueidad. Después de la compresión y la curación del material, el molde se enfría antes de abrirlo y retirar la pieza de estanqueidad moldeada.

El calentamiento del molde en el proceso de moldeo por compresión es esencial para lograr una buena calidad y precisión en las piezas moldeadas, ya que facilita el flujo del material y su conformado a la forma del molde, asegurando así un producto final con las características de estanqueidad requerida.

Algunos de los productos que solemos fabricar con este moldeo por compresión: juntas tóricas o sellos, juntas planas, sellos de amortiguadores, tapones de goma, sellos para electrodomésticos…

Ventajas:

Es adecuado para producir piezas grandes con formas simples.

Permite la producción de grandes volúmenes de piezas con un molde.

El proceso es relativamente sencillo, lo que reduce los costos de producción.

Desventajas:

No es adecuado para producir piezas con formas complejas o detalles finos.

Puede haber una variabilidad en las dimensiones de las piezas producidas.

El tiempo de ciclo es más largo que en otros procesos de moldeo.

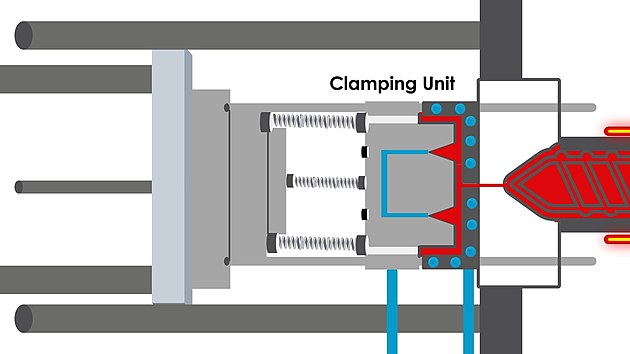

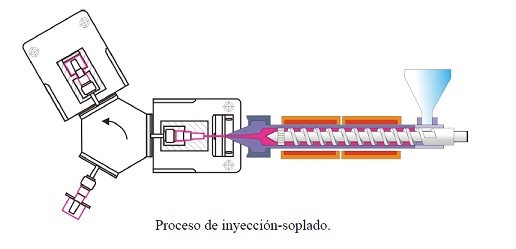

Moldeo por inyección: Es un proceso versátil que se puede utilizar para una amplia variedad de piezas de estanqueidad, que consiste en inyectar un polímero en estado fundido (o ahulado) en un molde cerrado a presión y caliente, a través de un orificio pequeño llamado compuerta.

Se carga el material de moldeo, generalmente en forma de pellets de polímero termoplástico, en la tolva de la máquina de moldeo por inyección.

El material se funde en el barril de la máquina mediante la aplicación de calor y fricción. El husillo gira y avanza lentamente, llevando el material fundido hacia la boquilla de inyección.

El material fundido se inyecta a alta presión en el molde a través de la boquilla de inyección. La presión fuerza al material a llenar la cavidad del molde, tomando su forma y geometría precisa. El tiempo de inyección es controlado para asegurar un llenado adecuado del molde.

Una vez inyectado en el molde, el material se enfría para solidificarse y tomar la forma del molde. Esto se puede lograr mediante la aplicación de agua o aire fríos en el molde, o mediante sistemas de enfriamiento internos en el molde. El tiempo de enfriamiento es controlado para asegurar que la pieza se haya solidificado por completo antes de continuar al siguiente paso.

Una vez que el material se ha enfriado y solidificado, el molde se abre y la pieza moldeada se retira. Esto se hace mediante la separación de las dos mitades del molde. En algunos casos, puede ser necesario utilizar mecanismos de expulsión o herramientas especiales para facilitar el desmoldeo de la pieza.

La pieza moldeada se somete a una inspección visual y dimensional para asegurarse de que cumple con las especificaciones requeridas. Se verifica la calidad de la pieza, incluyendo detalles como la geometría, tolerancias y apariencia. En esta etapa, también se pueden realizar operaciones de acabado, como recorte de rebabas.

Algunos de los productos que solemos fabricar con este moldeo por compresión: juntas tóricas o sellos de labio, sellos de válvulas, tapones o obturadores, juntas de silicona, Sellos para ventanas y puertas, anillos de retención…

Ventajas:

Permite la producción a alta velocidad de piezas con formas complejas y detalles finos.

Es adecuado para producir piezas de tamaños pequeños y medianos.

El proceso de moldeo es muy preciso, lo que reduce la necesidad de operaciones de acabado adicionales.

Desventajas:

El equipo de moldeo es costoso y requiere una mayor inversión inicial.

El proceso de moldeo es más complejo que en otros procesos.

No es adecuado para producir piezas grandes.

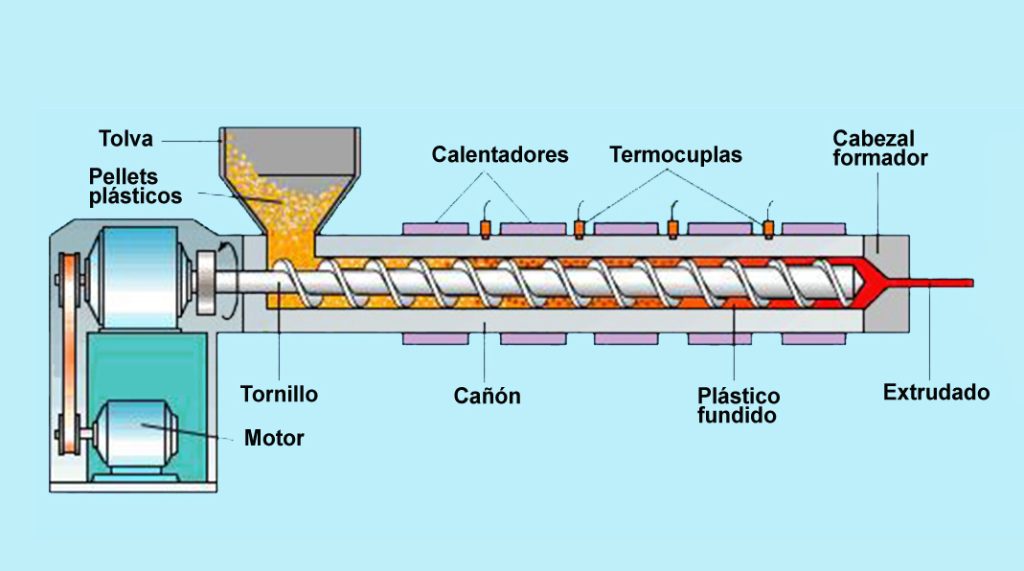

Moldeo por extrusión: El moldeo por extrusión es un proceso de fabricación utilizado para crear productos con formas continuas y homogéneas, como tubos, perfiles y láminas de plástico, metal, cerámica o materiales similares. El proceso de extrusión se realiza utilizando una llamada extrusora, que consta de un cilindro con una zona de alimentación, una zona de fusión y una zona de extrusión.

El proceso comienza con el material en forma de gránulos o polvo siendo alimentado en la zona de alimentación de la extrusora. El material se calienta gradualmente mediante calentadores eléctricos o sistemas de calefacción integrados en el cilindro de la extrusora. A medida que el material se mueve a lo largo del cilindro, se funde y se convierte en una masa fundida o plastificada en la zona de fusión, alcanzando una temperatura y una consistencia adecuadas para la extrusión.

Una vez que el material se ha plastificado, se mueve hacia la zona de extrusión, donde se encuentra una abertura en la forma deseada del producto, como un dado o una boquilla. El material fundido se fuerza a través de esta abertura una rosca o tornillo en el cilindro de la extrusora, utilizando presión y fuerza para extruir el material a través de la abertura en la forma requerida.

A medida que el material fundido sale de la abertura de extrusión, se enfría rápidamente mediante aire o agua, lo que permite que tome la forma sólida del producto deseado. El producto extruido se corta a la longitud deseada mediante cuchillas u otros métodos de corte, y luego se puede enfriar adicionalmente o someter a procesos de acabado o conformado adicionales, si es necesario.

El moldeo por extrusión es un proceso eficiente y versátil que permite la producción de productos con formas continuas y de longitud indefinida, lo que lo hace ideal para la fabricación de una amplia gama de productos.

Algunos de los productos que solemos fabricar con este moldeo por extrusión: tubos de goma, sellos para ventanas y puertas, juntas para electrodomésticos, juntas dilatación en puentes, juntas para sistemas de canalización, sellos para productos electrónicos, juntas para elementos quirúrgicos, sellado para sistemas de fontanería y tuberías en barcos…

Ventajas:

Permite producir piezas de longitud continua con formas simples.

Es un proceso rápido y económico para producir grandes volúmenes de piezas.

Puede utilizarse con una amplia variedad de materiales, incluyendo cauchos, elastómeros termoplásticos y siliconas.

Desventajas:

No es adecuado para producir piezas con formas complejas o detalles finos.

La precisión dimensional de las piezas puede verse afectada por la variabilidad del material.

No se puede producir piezas con diferentes secciones transversales.

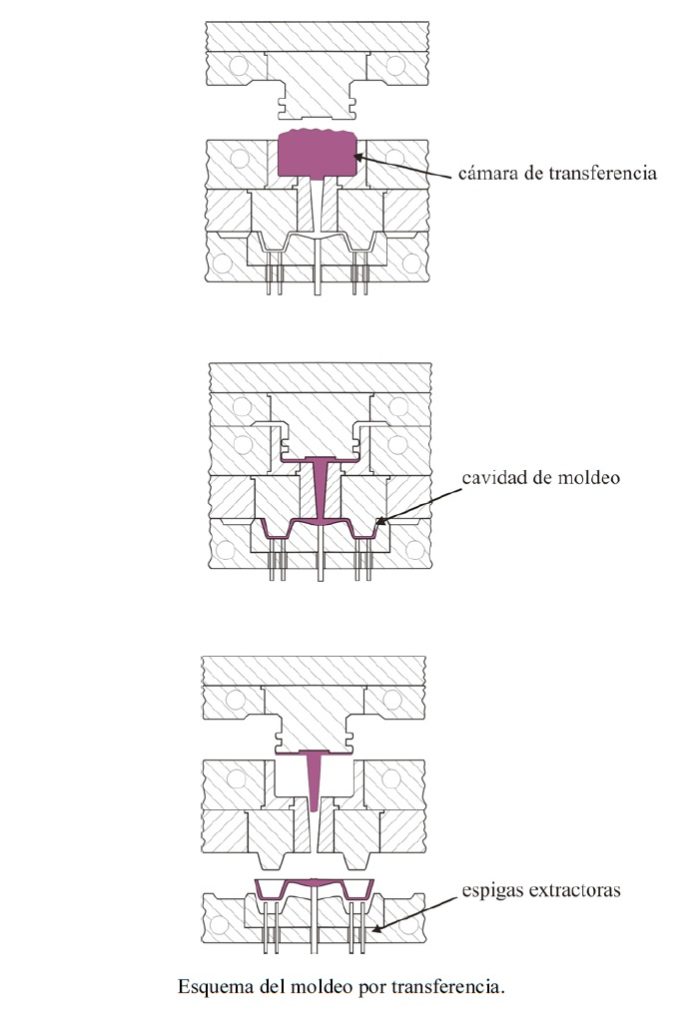

Moldeo por transferencia: El moldeo por transferencia es un proceso versátil que permite la fabricación de juntas de estanqueidad con formas y tamaños complejos, así como con una amplia variedad de materiales de goma o elastómeros. Este método implica la colocación del material de la junta en una cavidad de transferencia que alimenta el material a través de un canal de entrada en un molde para formar la junta.

Se prepara un molde que tenga la forma y dimensiones deseadas para la junta de estanqueidad. El molde puede estar compuesto por varias piezas, incluyendo una cavidad y un núcleo, y puede ser calentado para asegurar la correcta fluidez del material de goma.

El material de goma o elastómero se prepara previamente en una forma líquida o semilíquida, mediante la mezcla de los ingredientes apropiados, como polímeros, agentes vulcanizantes, aceleradores y otros aditivos. Este material se coloca en una cámara de transferencia, que se encuentra encima del molde.

El molde se cierra para formar una cavidad hermética en la que se moldeará la junta de estanqueidad. Esto se puede hacer mediante la acción de una prensa hidráulica o mecánica, que aplica presión para mantener el molde cerrado durante el proceso.

El material de goma fundido se fuerza a través de canales de transferencia hacia la cavidad del molde. Esto se realiza mediante la aplicación de presión en la cámara de transferencia, lo que permite que el material fluya y llene la cavidad del molde.

Una vez que el material de goma se encuentra en la cavidad del molde, se inicia el proceso de vulcanización, que es la reacción química que solidifica y endurece el material. Esto se puede lograr mediante la aplicación de calor, presión y/o aditivos químicos, dependiendo del tipo de goma utilizada y los requisitos de vulcanización.

Después de la vulcanización, el molde se enfría para solidificar aún más el material y permitir que la junta de estanqueidad tome su forma final. Una vez que la pieza se ha enfriado lo suficiente, el molde se abre y se extrae la junta de estanqueidad moldeada.

Ventajas:

Permite producir piezas de formas complejas con alta precisión dimensional.

Puede utilizarse con una amplia variedad de materiales, incluyendo elastómeros termoplásticos, cauchos y siliconas.

El proceso de moldeo es relativamente rápido.

Desventajas:

El equipo de moldeo es más complejo que en otros procesos, lo que aumenta los costos de producción.

El tiempo de ciclo es más largo que en el moldeo por inyección.

Puede haber desperdicio de material durante el proceso de transferencia.

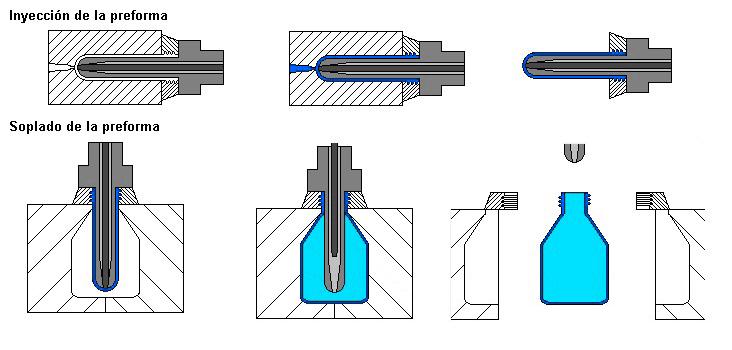

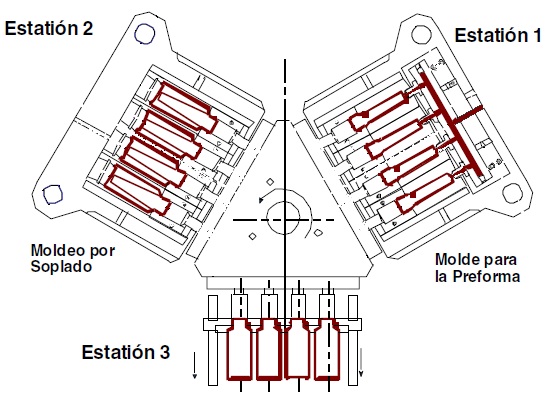

Moldeo por soplado: El moldeo por soplado es un proceso de fabricación utilizado para producir juntas de estanqueidad, es adecuado para producir juntas huecas con formas y grosores variables. Este proceso implica la formación de la junta de estanqueidad mediante la expansión de un material plástico fundido en un molde mediante la aplicación de aire comprimido.

El material plástico, que puede ser en forma de gránulos o de preforma, se calienta en un horno hasta alcanzar su punto de fusión. El tipo de material plástico utilizado dependerá de las características de la junta de estanqueidad requerida, como la resistencia química, la temperatura de servicio, la flexibilidad, etc.

Si se utiliza una preforma, esta se coloca en un molde y se cierra. El molde tiene una cavidad con la forma deseada de la junta de estanqueidad. El material plástico fundido se inyecta en la preforma y se moldea utilizando presión y calor.

Una vez que el material plástico se ha fundido y moldeado en la preforma, se introduce aire comprimido en el molde, lo que hace que el material plástico se expanda y tome la forma del molde. El aire comprimido se mantiene durante un tiempo determinado para asegurar que el material plástico se enfríe y tome la forma adecuada.

Después de que la junta de estanqueidad ha tomado la forma del molde, se enfría para solidificar el material plástico. Una vez que ha alcanzado la temperatura adecuada, se abre el molde y se extrae la junta de estanqueidad. En algunos casos, puede ser necesario realizar un proceso adicional de recorte o acabado para obtener la forma y tamaño finales deseados.

Estas juntas o sellos de labios de goma pueden ser fabricados mediante el moldeo por soplado utilizando moldes especiales y técnicas de diseño específicas para lograr la forma y función de sellado deseada.

Ventajas:

Costo eficiente: El proceso de moldeo por soplado es una técnica de producción en masa muy eficiente y rentable, lo que lo convierte en una opción popular para la fabricación de grandes cantidades de piezas.

Flexibilidad de diseño: El moldeo por soplado permite crear una amplia variedad de formas y tamaños de piezas huecas, lo que brinda una gran flexibilidad en el diseño del producto final.

Bajo desperdicio de material: El moldeo por soplado puede producir piezas huecas con paredes delgadas, lo que significa que se requiere menos material para fabricar cada pieza y se genera menos desperdicio de material.

Calidad del producto final: El proceso de moldeo por soplado permite producir piezas con una alta calidad superficial, lo que hace que el producto final tenga una apariencia atractiva.

Desventajas:

Limitaciones de tamaño y forma: El moldeo por soplado tiene ciertas limitaciones en cuanto a las formas y tamaños de las piezas que pueden producirse, lo que puede restringir las opciones de diseño.

Problemas de uniformidad: El proceso de moldeo por soplado puede resultar en algunas variaciones en la pared de la pieza, lo que puede afectar la calidad del producto final.

Limitaciones de materiales: El moldeo por soplado solo puede utilizarse con ciertos tipos de plásticos y otros materiales, lo que puede limitar las opciones de materiales disponibles para la fabricación de piezas.

Necesidad de equipos especializados: El moldeo por soplado requiere equipos especializados, lo que puede ser costoso para los fabricantes que deseen implementar este proceso de producción.

Es importante tener en cuenta que estas son solo ventajas y desventajas generales, y que la elección del método de moldeo dependerá de las necesidades específicas de producción y de los materiales utilizados.

En Juntas Vargort nos especializamos en la fabricación de juntas de estanqueidad de alta calidad y rendimiento con materiales de alta calidad para garantizar su durabilidad y fiabilidad en aplicaciones críticas.

Nuestras juntas son la clave para evitar las pérdidas en tus proyectos. ¡Contáctanos hoy mismo!